製品特性上、アンダーカット・展開形状が可能な為、お客様と綿密に打ち合わせを行い、生産性を考慮した型仕様を検討します。

お客様支給のデータを基にモデリング・3D設計・CL計算を行います。支給データで不足しているフィレット面・ボカシ面等も経験を積んだオペレーターが正確に処理を行います。

-

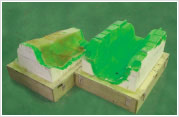

硬質ウレタン型にシリコーンを注入し、製品形状と同じシリコーンを得ます。

-

シリコーンを基に生産性、トリム工程を考慮した、ひずみの少ない展開造形を行います。経験と知識が大切な工程です。

(現在、当社独自の展開ソフトを開発中)

-

非接触測定機・デジタイザーを使い三次元の座標を検出し、それを基に3Dデータを作成します。

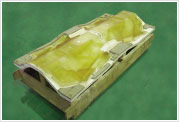

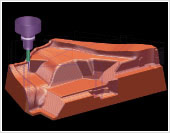

3Dデータを基にマシニングセンターにより、高精度な鋳造用フルモールドを製作します。

フルモールドの精度を上げ、仕上げ代を最小に抑える事により、鋳造後のNC加工時間を大幅に短縮します。

フルモールドを基にピンホールの少ない高強度で切削性に優れたアルミ鋳造を行います。温度調節・冷却用配管の同時組み込みも行います。

マシニングセンターの高速連続無人運転により、高精度加工を行います。

表面形状仕上げ、プレート、ブラケット、注入口などの部品を取り付けます。ウレタンもれの少ないPL処理もこの作業から生まれます。

三次元測定器により数値測定を行います。展開形状の測定も当社独自の技術によりデータ集積を行います。

お客様の製品保証において、重要な役割を果たす検査ゲージの製作にあたり、製品保証・精度・コストを考慮し、お客様と打ち合わせを重ねて仕様を決定します。

お客様のデータを基に設計を行います。3D設計により事前の干渉チェック、仕様の妥当性も検証が可能です。

ゲージ仕様書を基に量産ラインでの使い易さと精度を考慮した構造・材質を検討します。高精度・軽量化を追求し、カーボンパイプ、アルミパイプさらに樹脂、ガラス繊維など、歪みの少ない素材を使用します。

マシニングセンタによる高精度の加工処理を行います。加工終了後測定端子による精度検査をします。

設計図に基づき細付け作業を行います。実際に検査ゲージを使用した時の使い易さの確認も行い、問題があれば仕様変更を行います。

ハンドワークによる細密な面仕上げを行います。

検具に求められる精度を追求するため、三次元測定器により最終的な型寸チェックを慎重に行います。

- 埃防止のためミラーマットで覆い、変形防止のために慎重に固定した後、納入いたします。

お客様の要望に的確に応えるため、型材の選定、仕様の綿密な打ち合わせを行います。また、仕様の変更にも迅速に対応しています。

デザイン変更・形状修正が発生しても当社のノウハウの集積により、より正確に・より短期間にモデル作成が可能です。また修正したデータはお客様にフィードバックいたします。

お客様のデータを元に、モデリング・粗材指示・CL(カッターロケーション)計算等を行います。このCADデータの一元化により、複雑なモデル形状でもロスなく作成されていきます。

成形性・熱伝導性・切削性・寸法安定性に優れた樹脂素材を使用します。また、新たな樹脂素材が開発された場合は、当社内で3ヶ月以上のテスト期間を設け、十分に検証した上でお客様に提案します。

パスデータに基づき各種型材をマシニングセンターで高精度に加工します

人の手による仕上げによって滑らかな曲線と複雑な造形が忠実に形にされていきます。

三次元測定器により面精度・トリムライン精度を検査します。

お客様のニーズ(特性・コスト・工期)に合った工法をご提案し、工法・材質・仕様検討を行い、最適な工法・仕様を決定します。

オーダー数に合わせて型材質の選定を行います製作数量20~25台の場合はシリコーン型、25台以上の場合は樹脂型を提案させていだだいております。

お客様の要望により量産品に近い弾性・物性を持つ注形材料を使用し注形します。

お客様指定の色調・表面処理を行います。

製品保護を施し納品いたします。

お客様のニーズ(特性・コスト・工期)に合った工法をご提案し、工法・材質・仕様検討を行い、最適な工法・仕様を決定します。

オーダー数に合わせて型材質(樹脂ブロック・アルミ粉末入りゲルコート・アルミ)の選定を行います。

真空成形機(1900×900×500)により製品成形を行います。

製品のトリミング後、真空成形では対応出来ない部位(リブ・ボス・クリップ・アンダー形状等)を別工程で製作しASSYします。

検査ゲージ・製作治具・ノギス等を使用し、製品精度検査を行います。

お客様のニーズ(特性・コスト・工期)に合った工法をご提案し、工法・材質・仕様検討を行い、最適な工法・仕様を決定します。特にレーザー焼結工法は短期間での製作が可能な為、最近注目されている工法です。

支給データを基に最終製品形状(リブ・ボス・クリップ・肉厚)となる様モデリングを行います。モデリング後積層用STLデータを作成します。

ナイロン粉末にレーザー光を照射し焼結させます。積層厚はMin0.1m/mで可能な為、平坦形状も高精度な造形が可能です。もちろん複雑なアンダーカット形状、ヒンジ形状にも対応可能です。

検査ゲージ・製作治具・ノギス等を使用し、製品精度検査を行います。

お客様のニーズ(特性・コスト・工期)に合った工法をご提案し、工法・材質・仕様検討を行い、最適な工法・仕様を決定します。

オーダー数により(A)マスターモデル→反転作業→成形型製作(B)簡易プレス用樹脂ブロック直彫り(C)アルミブロック直彫りのいずれかを選択します。

成形型に離形処理を行いゲルコート層を作ります。次にハンドレイアップ法でガラスクロスに樹脂を含有させ積層していきます。積層の回数、ガラスクロスの厚みを調整する事により製品の肉厚出しを行います。

脱形した製品を専用工具でトリミングし孔空け加工を行い、バリ取り・表面仕上げを行います。

- ゲルコート面をそのまま使用する場合はバフにより表面のツヤ出しを行います。又、各種塗装にも対応いたします。

ASSY治具の性格上、様々な特性・機能が要求されます。お客様との打ち合わせにより、最適の工法・素材・費用低減の提案を積極的に行います。

通信回線により受信したデータに経験と感性を加味し、加工者の立場に立った加工データにしていきます。

お客様のデータを元に、モデリング・粗材指示・CL(カッターロケーション)計算・切削シュミレーション等を行います。

プラスチック・金属・木材など素材を選ばずに、高精度・高速度の加工処理を行います。

ハンドワークによる仕上げと、細かな部品取り付けを行います。支給品があれば実際の作業を行い、作業性を事前に検証します。

三次元測定器により最終的な型寸チェックを行います。

自動車・航空機・国防・鉄道車両等の部品及び半導体輸送装置等の試作、量産品の精密部品加工。

部品サイズは最大で3,000×2,000×1,500mm、重量は1,500kg以内の物に対応致します。

弊社では様々な分野の部品加工を手掛けております。寸法要求精度、材質の選定、加工上のVA提案等お客様の要望にベストな製品をご提供できるよう、綿密な打ち合わせをさせていただきます。

3Dデータはもとより2Dデータ・図面・数値表を基に加工を意識した3Dモデルを作成します。続いて加工データを作成します。被切削材(アルミ・ステンレス・鋼材・樹脂等)の特性を考え、加工方法・工具・切削マシンを入念に検討し、加工物に合わせた最適なデータを作り込みます。また更なる高能率化を目指し、切削ソフトのカスタマイズにも取り組んでおります。

大きさ・重量・形状等によりM/Cの選定を行い、切削物を加工します。(5軸・門型・横型・縦型)弊社では微細切り込み・高速加工・段取りの工夫により、切削時の形状変化を極小に抑えることを実現し、お客様の要求精度にお応えします。

ご要望によりアルマイト・メッキ・塗装処理を施します。また各種アセンブリー作業にも柔軟に対応致します。

加工後、機上または三次元測定機により入念な検査を実施し、規格内の製品は梱包後、お客様へ出荷されます。